n.Brücke auf einen Blick

Modulare Bauweise

aus Fertigteilen

Verkürzte Bauzeit

durch Vorfertigung im Werk

Ansprechende Architektur

auf jedem Baugrund

Nachhaltige Langlebigkeit

durch effiziente Sanierbarkeit

Überzeugende Bauqualität

durch Hochleistungsbeton

Tausende marode Brücken in Deutschland

Mehr Verkehr. Höhere Lasten. Größeres Gewicht. Jahr für Jahr steigen die Anforderungen an Deutschlands Brücken. Viele Brückenbauwerke sind sanierungs-bedürftig: Der Bedarf an Neubau, Ersatz und Sanierungen wächst – mit gleichzeitig steigenden Anforderungen an den Brückenbau: Wirtschaftlich und nachhaltig muss die Brücke von morgen sein – mit minimalen Verkehrseinschränkungen im Bau.

Eine innovative Antwort auf diese Herausforderungen ist n.Brücke!

Sie sehen gerade einen Platzhalterinhalt von Vimeo. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenBrücken bauen in die Zukunft

Das Prinzip: Um den Verkehr so wenig wie möglich zu beeinträchtigen, reduzieren wir die Bauarbeiten vor Ort auf ein Minimum.

- Fertigung der Bauteile im eigenen Werk

- Fertigteile aus Hochleistungsbeton

- Montage vor Ort

So verkürzen wir die Bauzeit von 12–15 Monaten auf unter 100 Tage!

modular. schnell. nachhaltig.

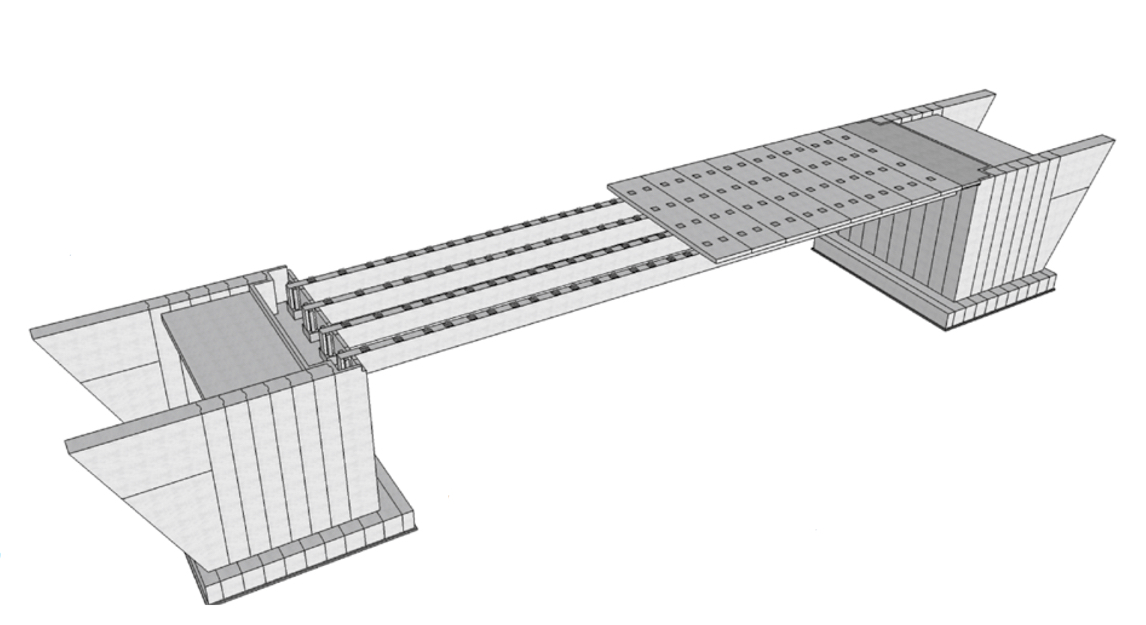

n.Brücke basiert auf Betonfertigteilen. Durch diese neuartige, modulare Bauweise passt sich n.Brücke flexibel allen Anforderungen an.

Auflagerung:

n.Brücke kann als integrale Brücke mit Rahmenecke

oder mit gelenkiger Lagerung ausgeführt werden

Unterbau:

Widerlager und Flügelwände werden als Fertigteile ausgeführt

Freitragender Überbau:

Binder und Fahrbahnplatten werden als einzelne Bauteile montiert und mittels Ortbeton in den Vergusstaschen zu einer monolithischen Einheit verbunden

Kappen:

Die Kappen werden als Fertigteile hergestellt und vor Ort kraftschlüssig und dicht verbunden

Brückenspannweite:

Variable Längen für kurze und mittlere Spannweiten bis 45 m

Überquerungsvarianten der n.Brücke

Situativ anpassbar

Das modulare System bei n.Brücke basiert auf unserer langjährigen Erfahrung mit Betonfertigteilen im Hochbau. Dabei wurden für häufig wiederkehrende Elemente und Verbindungen typische Konstruktionsprinzipien erarbeitet.

Flexibel durch Fertigteile

Die Flexibilität beginnt im Unterbau:

- Flach- oder Tiefgründung möglich

- Individuelle Anpassung von Überbau, Widerlager- und Flügelwänden

- Ideal für kurze bis mittlere Spannweiten (maximale Spannweite 45 m)

- Variable Oberflächengestaltung

n.Brücke ist auch bei Ersatzneubauten flexibel, im Einsatz bei bestehenden Straßen- oder Gewässerquerungen. Durch die Möglichkeit der Rahmenkonstruktion sowie Einsatz von hochfesten Materialien können die Querschnitte jeweils optimiert werden.

Lichtraumprofile zur Sicherstellung der Durchflusshöhen bei Gewässern oder Durchfahrtshöhen des Verkehrs können somit auch bei Ersatzneubauten gewährleistet oder sogar optimiert werden.

Die Modularität ist der Schlüssel für den Einsatz von n.Brücke bei unterschiedlichsten Gegebenheiten.

Dr. Martin Hiester

Geschäftsfeldleiter Fertigteilwerke

Bauzeiten unter 100 Tagen

Fertig für den Einsatz: Die Verwendung von vorgefertigten Teilen reduziert die Bauzeit erheblich. Die Fertigteile sind in ihrer Dimensionierung so optimiert, dass sie in Größe und Gewicht transportabel bleiben und gleichzeitig die Anzahl der Fugen gering gehalten wird.

Viele Faktoren, die einen Ersatzneubau in weniger als 100 Tagen ermöglichen – inklusive des Abrisses der vorhandenen Brücke.

Grünes Licht für den Verkehr

Insbesondere bei dem Ausbau bestehender Straßen ist die Bauzeit ein wichtiger Faktor, um die Beeinträchtigung für den umliegenden Verkehr zu minimieren.

- Schnellere Bauzeiten, dadurch kürzere Sperrungen und weniger Verkehrseinschränkungen

- CO2-Einsparung durch schnelle Fertigstellung

- Bis 45 m ohne Mittelunterstützung auch für 6-spurige Autobahnen

Woche 1

Woche 3

Woche 12

Die übliche Bauzeit reduziert sich mit unseren Fertigteilen von 12–15 Monaten auf unter 100 Tage.

Frank Zaunbrecher

Geschäftsfeldleiter Rohbauten

Vorreiter für Nachhaltigkeit

Die Immobilien- und Bauwirtschaft ist verantwortlich für 30 Prozent der weltweiten CO2-Emissionen und 40 Prozent des weltweiten Energieverbrauchs. Hier liegt viel Einsparpotenzial, auch im Brückenbau.

Bei ganzheitlicher Lebenszyklusbetrachtung ist n.Brücke der richtige Weg Brückenprojekte nachhaltig umzusetzen.

Sebastian Flach

Nachhaltigkeitsmanager

Langlebig

Die hohe Bauqualität sichert einen langfristigen Einsatz. Hochleistungsbeton steht für lange Haltbarkeit und erhöhte Dauerhaftigkeit (Festigkeitsklasse bis C80/95).

Sanierbar

Dank des Baukastensystems sind Sanierungen ressourcenschonend möglich, indem einzelne Elemente ausgetauscht werden (Fahrbahnkappen).

Wirtschaftlich

Die effiziente industrielle Vorfertigung und eine schnelle Montage sorgen für geringere volkswirtschaftliche Kosten.

Architektur

„Architekturbeton“ ermöglicht ansprechende Gestaltungs-möglichkeiten in Textur, Struktur und Farbe.

CO2 Ersparnis

Dank kurzer Bauzeiten wird der Verkehrsfluss weniger gestört. Durch weniger Umleitungen und Staus wird CO2 eingespart. Zusätzlich wird aufgrund des Einsatzes von klinkerreduziertem Zement der CO2-Fußabdruck gegenüber Normalbetonen deutlich reduziert.

Qualität

Mit unserem Qualitätssystem n.core build® überwachen wir den Produktionsprozess im Werk ebenso wie die Montage und die örtlichen Leistungen auf der Baustelle und vermeiden Mängel bevor sie entstehen.

Beton wird bereits seit Jahrhunderten als Baustoff genutzt. Einige über 1.000 Jahre alte Bauwerke trotzen bis heute Zeit und Elementen und sind noch immer intakt , z.B. das Colosseum. Beton ist ein äußerst langlebiger und wartungsarmer bis –freier Werkstoff

Zu seinen Stärken gehören:

- Langlebiger und witterungsbeständiger Werkstoff

- Über die gesamte Lebensdauer sehr wartungsarm

- Recyclebar als Baustoff oder auch als ganzes Bauteil

- Hohe Druckfestigkeit

Die Herstellung des Zementes erfordert hohen Energieeinsatz (somit hohe CO2-Emissionen). Deshalb bedarf es großer Anstrengungen in Forschung und Innovation um Beton und sein wichtiges Element Zement nachhaltiger zu produzieren.

An diesen Verbesserungsmöglichkeiten wird geforscht:

- Zementherstellung auf der Basis erneuerbarer Energien (grüner Strom und Wasserstoff). Abscheidung von CO2 mit anschließender Speicherung/Nutzung

- Verwendung klinkerreduzierter Bindemittel (z. B. CEM III statt CEM I; nesseler forscht hierzu mit der RWTH Aachen)

- Beton einsparen: Alternative Bewehrungen (z. B. Carbon- oder Glasfasern) haben deutlich höhere Festigkeiten als Stahl und ermöglichen leichtere Bauteile

- Betonteile schlanker machen: Alternative Bewehrungen (z. B. Carbon- oder Glasfasern) ermöglichen die Verringerung der Bewehrungsüberdeckung, da kein Korrosionsschutz notwendig ist

- Hybridkonstruktionen erlauben die Kombination von Beton mit Holz und anderen Werkstoffen

Aber: Die Baubranche ist nur so schnell, wie die Norm erlaubt!

Für Recyclingbetone gibt die Norm bis heute einen maximalen Rezyklatanteil von 45% vor. Der Weg für breite Nutzungsmöglichkeiten im Hochbau muss geebnet werden.

Fortschrittliche Berechnungsmethoden erlauben ein materialsparendes Design, müssen jedoch Einzug in die Norm finden.

Sonderlösungen jenseits der Normen sind über Zulassungen im Einzelfall möglich (ZiE). Sie sind nur mit großem Zeit- und Kostenaufwand erreichbar. Geltung haben sie nur für bis ins Detail beschriebene Anwendungsfälle, so dass die wiederholte Nutzung weitgehend fehlt. Die Beantragung birgt das hohe Risiko der Ablehnung. Durch diese Charakteristika sind sie in der alltäglichen Projektabwicklung nur selten einsetzbar.

Gemeinsam müssen Politik, Verwaltungen und Bauschaffende die Begrenzungen des Normen- und Zulassungswesen auflösen, damit die Nachhaltigkeitsziele im Sektor Bauen und Immobilien erreicht werden können.

Stationäre Fertigung gewährleistet Qualität und vermeidet Verschwendung:

Für Bauteile der Zukunft spielt die Qualitätssicherung des verwendeten Betons eine wichtige Rolle. Nur wenn vorgegebene Rezepturen präzise und schwankungsfrei produziert und eingebaut werden, können Sicherheitszuschläge reduziert und kann Materialverschwendung vermieden werden. In stationären Produktionsanlagen können witterungsbedingte Qualitätsminderungen ausgeschlossen werden. Der Produktionsprozess erfolgt kontrolliert und dokumentiert.

Die Vorteile der stationären Fertigung auf einen Blick:

- Gesicherte Qualität und präzise Qualitätskontrolle

- Unabhängigkeit von Witterungsbedingungen

- Optimierte Rezepturen verhindern Verschwendung

- Kurze Montagezeit auf der Baustelle reduziert Kosten

Fazit:

Nachhaltiger Beton ist ein Baustoff mit Zukunft

Wir beraten Sie gerne

persönlich zu den Vorteilen!

Erfolgreich im Einsatz

Unsere realisierten n.Brücke-Projekte demonstrieren, wie modularer Brückenbau heute funktioniert: effizient, anpassungsfähig und zuverlässig – von Ersatzneubauten bis zu komplexen Querungen.

-

Projekt:L 67 Ersatzneubau Oyweg Kalkar

-

Bauherr:Landesbetrieb Straßenbau NRW

-

Leistungen:Abbruch, Erdbau, Montage Fertigteile mit Ortbetonergänzung, Straßenbau, Verkehrsleitung (Führung und Sicherung)

-

Ausführungszeitraum:März – August 2025

-

-

Auftragssumme netto:1.965.000 €

-

Spannweite:30 m

-

Gesamtfläche:202 m2

-

Anzahl der Fertigteile:13

-

Projekt:L 39 Ersatzneubau WW Wickrath

-

Bauherr:Landesbetrieb Straßenbau NRW

-

Leistungen:Abbruch, Erdbau, Montage Fertigteile mit Ortbetonergänzung, Straßenbau, Verkehrsleitung (Führung und Sicherung)

-

Ausführungszeitraum:Januar 2025 – Mai 2025

-

Auftragssumme netto:1.240.000 €

-

Spannweite:25,5 m

-

Gesamtfläche:132,5 m2

-

Anzahl der Fertigteile:24

-

Projekt:Ersatzneubau BW 4610 545 A1 Nöhstraße

-

Bauherr:Die Autobahn GmbH des Bundes

-

Leistungen:Abbruch, Erdbau, Verbauarbeiten, Montage Fertigteile mit Ortbetonergänzung, Lärmschutzwände, Fahrzeugrückhaltesystem, Straßenbau, Verkehrsleitung (Führung und Sicherung)

-

Ausführungszeitraum:Juli 2024 – Mai 2025

-

Auftragssumme netto:5.810.000 € (Stand 20.08.2025)

-

Spannweite:8,00 m (senkrecht) / 8,96 m (Widerlagerabstand)

-

Gesamtfläche:360 m2

-

Anzahl der Fertigteile:106

-

Projekt:Zufahrtsbrücke FTW Weisweiler

-

Bauherr:Robert Grünzig Immobilien GmbH & Co. KG

-

Leistungen:Erdbau, Bohrpfahlarbeiten, Montage Fertigteile mit Ortbetonergänzung, Lärmschutzwände, Fahrzeugrückhaltesystem, Straßenbau

-

Ausführungszeitraum:April 2024 – Juli 2024

-

Auftragssumme netto:1.030.000 €

-

Spannweite:13,5 m

-

Gesamtfläche:221 m2

-

Anzahl der Fertigteile:39

-

Projekt:L 364 Ersatzneubau Teichbach-Brachelen

-

Bauherr:Landesbetrieb Straßen NRW

-

Leistungen:Abbruch, Erdbau, Wasserhaltung, Montage Fertigteile mit Ortbetonergänzung, Verkehrsleitung (Führung und Sicherung)

-

Ausführungszeitraum:Juli 2022 - September 2022

-

Auftragssumme netto:2.582.000 €

-

Spannweite:16,5 m

-

Gesamtfläche:255 m²

-

Anzahl der Fertigteile:84

n.Brücke:

Der Bau im Zeitraffer

Werfen SIe einen Blick auf sämtliche Arbeitsschritte vor Ort. Unser Pilotprojekt im Zeitraffer zeigt, wie schnell die Konstruktion einsatzbereit ist.

Darum die nesseler Gruppe

100 Jahre Erfahrung

Die nesseler Unternehmensgruppe bringt mehr als 100 Jahre Erfahrung in Ihre Projekte ein.

Breites Leistungsspektrum

Von der Projektentwicklung und Bauträgerschaft über die Bauplanung und Rohbauarbeiten, bis hin zur Produktion von Betonfertigteilen im eigenen Werk und schlüsselfertiger Ausführung von Bauwerken.

Tiefe Wertschöpfung in der nesseler Gruppe

Wir realisieren Projekte in weitreichenden Teilen in der nesseler Gruppe: Von der Entwurfsplanung, der eigenen Fertigung der Betonfertigteile bis zur Ausführung.

Sie möchten mehr über n.Brücke erfahren? Wir sind Ihr Partner. Sprechen Sie uns an.

Ihre Ansprechpartner

Andreas Huppertz

Frank Zaunbrecher

Zu den Ansprechpartnern

Zu den Ansprechpartnern